Comment un agent de démoulage affecte-t-il la qualité du moule en sable et de la pièce moulée ?

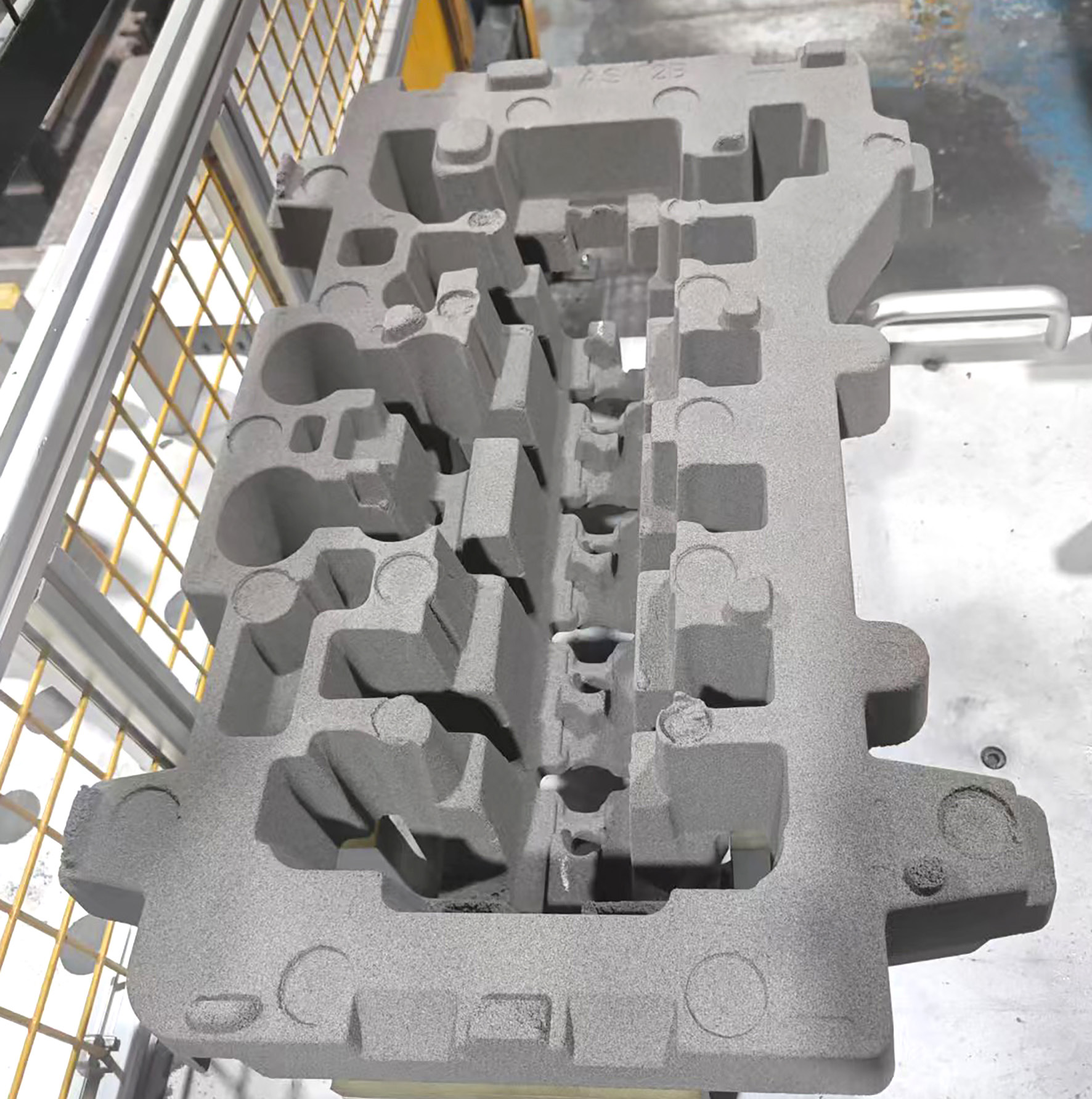

2026-02-09 14:00Les agents de démoulage sont des substances fonctionnelles qui servent de pont entre le moule et le moule en sable. Lors de la fabrication du moule en sable, l'agent de démoulage forme une couche protectrice à la surface du moule, empêchant ainsi le sable d'adhérer et facilitant le démoulage. Il en résulte une surface de moule en sable propre et bien définie. L'agent de démoulage protège également le moule et le porte-noyaux, améliorant ainsi la productivité. Les agents de démoulage Xinda, dont les performances sont parfaitement adaptées aux besoins de production, sont plébiscités par de nombreuses fonderies. Grâce à des processus de R&D avancés, ils allient facilité d'utilisation et praticité, garantissant la qualité du moule en sable et de la pièce moulée dès le départ.

Les agents de démoulage sont des auxiliaires essentiels en fonderie de sable. Leur performance détermine directement l'intégrité du moule, la qualité de surface de la pièce moulée et la productivité, tout en influençant la protection de l'environnement et la sécurité du processus de production. Les agents de démoulage Xinda sont compatibles avec différents types de résines et de moules en sable de matériaux variés, résolvant efficacement les problèmes de démoulage courants et contribuant à améliorer la productivité des fabricants.

Stabilité chimique : le facteur essentiel garantissant l’intégrité du moule en sable et un démoulage efficace

La stabilité chimique de l'agent de démoulage est essentielle à sa compatibilité avec les procédés de fonderie et au maintien de l'intégrité de la structure du moule en sable. Elle prévient directement les défauts de démoulage dus à des réactions chimiques ou à une inactivation à haute température.

Compatibilité avec les résines : Au contact de diverses résines utilisées dans les moules en sable, il ne subira pas de réactions chimiques telles que la dissolution ou l'abrasion, empêchant ainsi la défaillance de l'agent de démoulage ou la liaison avec la résine, ce qui entraînerait une mauvaise adhérence du sable et garantirait l'intégrité de la surface du moule en sable.

Résistance à la température et aux contraintes : Ce matériau conserve sa stabilité chimique dans l'environnement à haute température du moulage et résiste à certaines contraintes. Même après de multiples utilisations, il assure un démoulage stable, prévenant ainsi les dommages au moule en sable dus à la décomposition ou à la rupture à haute température, et réduisant les défauts tels que les inclusions et l'adhérence du sable dans les pièces moulées.

Propriétés physiques : Détermination de l'applicabilité de base et de la stabilité de la qualité de l'agent de démoulage

Les différentes propriétés physiques de l'agent de démoulage influent directement sur sa facilité de stockage et d'utilisation, ainsi que sur sa compatibilité avec les matériaux de moule, et sont essentielles pour garantir des résultats constants à chaque utilisation.

Aspect : Liquides ou poudres principalement de couleurs vives, permettant aux opérateurs d'inspecter facilement l'uniformité du revêtement et la qualité de l'agent de démoulage lors de l'application au pinceau ou au pistolet, évitant ainsi les zones oubliées ou les couches trop fines qui pourraient entraîner des difficultés de démoulage localisées.

Valeur du pH : Elle doit être maintenue dans une plage appropriée afin d’assurer la compatibilité avec les matériaux des moules et matrices en sable. Une acidité ou une alcalinité excessive peut corroder le moule ou endommager sa structure superficielle, ce qui réduit sa durée de vie et compromet son intégrité.

Teneur en principe actif : La teneur en principe actif doit être conforme aux normes. Elle détermine directement l’effet de démoulage. Une teneur insuffisante entraîne une force de démoulage insuffisante et une adhérence du sable, tandis qu’une teneur excessive laisse facilement des résidus sur la surface de la pièce moulée, ce qui affecte les étapes de traitement ultérieures.

Stabilité de la qualité : C’est un indicateur essentiel pour évaluer la qualité d’un agent de démoulage. Elle peut être vérifiée par centrifugation. Un bon agent de démoulage, après centrifugation à grande vitesse, ne se sépare pas et ne présente aucune trace d’huile en suspension ; tous ses composants sont uniformément mélangés, ce qui garantit des performances stables lors d’un stockage prolongé et d’une utilisation continue. Il ne laisse aucun résidu sur la surface de la pièce moulée, préservant ainsi sa qualité.

Protection de l'environnement et sécurité : concilier environnement de production et faisabilité opérationnelle

Les performances environnementales et de sécurité des agents de démoulage affectent non seulement la santé des travailleurs et le respect des normes de production, mais aussi indirectement l'efficacité de la production et les coûts d'entretien des moules.

Faible nocivité : Les bons agents de démoulage doivent présenter une faible volatilité et une faible toxicité, réduisant ainsi le rejet de gaz nocifs pendant la production et minimisant l’impact sur la santé des travailleurs, tout en respectant les normes environnementales en matière d’émissions.

Facilité de nettoyage : Les résidus d’utilisation doivent être faciles à nettoyer, évitant ainsi la formation de dépôts difficiles à éliminer sur les surfaces des moules et des moules en sable. Ceci empêche l’accumulation de résidus d’affecter la fabrication ultérieure de moules en sable et le démoulage des pièces coulées, réduisant ainsi le temps de nettoyage des moules, améliorant l’efficacité de la production et prévenant les dommages secondaires aux moules, ce qui diminue les coûts d’entretien.

Effet de l'application : Détermine directement le rendement de coulée et les coûts de production.

La valeur ultime d'un agent de démoulage réside dans ses performances réelles ; ces performances influent directement sur le rendement de la coulée, la qualité de surface et les coûts de production globaux.

Démoulage ultra-efficace : facilite le démoulage en réduisant l’impact extérieur sur le moule en sable, évitant ainsi la casse du moule et les pertes de sable, et empêchant les pièces moulées d’adhérer au moule. Ceci réduit les défauts tels que les inclusions de sable, l’adhérence du sable et la rugosité de surface des pièces moulées, améliorant ainsi le rendement de moulage.

Utilisation continue : Peut être utilisé en continu ; une seule application peut répondre à de multiples besoins de démoulage, réduisant la quantité d'agent de démoulage utilisé et le nombre d'étapes d'application, diminuant la consommation de matières premières et les coûts de main-d'œuvre, tout en augmentant la vitesse de production.

Xinda propose également des services d'optimisation de formules personnalisés, adaptés aux besoins spécifiques de production des fabricants, et résolvant ainsi leurs problèmes de démoulage. Grâce à un service après-vente complet, Xinda accompagne les fabricants tout au long du processus de production. Son professionnalisme lui a valu une reconnaissance sur le marché, contribuant à améliorer la compétitivité de ses clients. De plus, ses produits sont proposés à des prix compétitifs, son service est efficace et son équipe expérimentée intervient rapidement en cas de problème, offrant ainsi un soutien complet aux fabricants.